Textilien statt Stahl

In einer Serie mit dem BMUB präsentieren wir Aktuelles aus der Bauforschung. In Teil 10 geht es um Vakuumgedämmte Fassadenelemente aus Textilbeton

Motivation und Ziel

Die Weltbevölkerung wächst stetig und mit ihr steigen die Entnahmemengen von energetischen und nichtenergetischen Rohstoffen beträchtlich. Allein die Nutzungsphase von Gebäuden ist für 40 % des weltweiten Primärenergieverbrauchs verantwortlich. Die Suche nach Einspar- und Optimierungspotentialen stellt daher die zentrale Rolle des Bauwesens dar.

Ausgangspunkt der Forschungsarbeit war die zunehmende Urbanisierung, die fast alle Regionen der Erde betrifft. Die damit zusammenhängende Verdichtung treibt die Grundflächenpreise in innerstädtischen Gebieten nach oben. Dadurch wächst der Bedarf an schlanken, platzsparenden Außenwandkonstruktionen.

Zudem steigen die Anforderungen an die Gebäudehülle mit jeder neuen Energieeinsparverordnung an. Unter Verwendung üblicher Materialien bedeutet dies eine kontinuierliche Verstärkung der Außenwandaufbauten: Im Massivhaussektor ergeben sich folglich Gesamtaußenwanddicken von bis zu 50 cm. Um solche massiven Außenwandaufbauten zu umgehen, bedarf es neuer Werkstoffe, die schlanke und energieeffiziente Aufbauten ermöglichen.Basierend auf der Verwendung von in Deutschland neu entwickelten hocheffizienten Verbundwerkstoffen (Textilbeton, Vakuumisolationspaneelen, glasfaserverstärkter Kunststoff etc.) erarbeitete die interdisziplinäre Forschungsgruppe energiedesign der Hochschule für Technik, Wirtschaft und Kultur Leipzig (HTWK) im Rahmen des Forschungsprojektes „Vakuumgedämmte Fassadenelemente aus Textilbeton - vakutex “ eine extrem leichte, energieeffiziente und an das regionale Klima angepasste Gebäudehülle in Sichtbetonoptik.

Gestalterische Aspekte

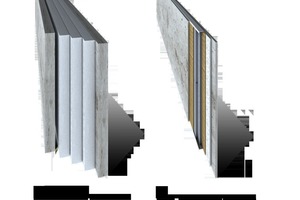

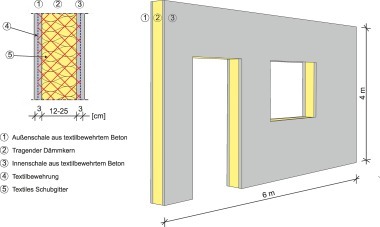

Aus gestalterischer Sicht wirken im Passivhausdämmstandard ausgeführte konventionelle Fassaden sehr schwerfällig. Durch die als Fassadenelement in neuer Kombination untersuchten, hocheffizienten Verbundwerkstoffe Textilbeton und Vakuumisolationspaneele werden dagegen minimale Wanddicken von nur 9 – 11 cm erreicht, die Leichtigkeit und Offenheit erzeugen. Da Wand und Fenster ohne Laibung in einer Ebene verlaufen, vergrößern sich der Ausblickswinkel und der Tageslichteintrag beträchtlich; so steigen die solaren Gewinne und es muss weniger Kunstlicht eingesetzt werden.

Durch die Ausbildung der äußeren Elementschichten in Sichtbeton besteht ein hoher Grad an Gestaltungsmöglichkeiten für die Oberflächen: Durch Ansäuern, Lasieren, Einfärben oder den Einsatz von Strukturmatrizen kann eine sehr individuelle Optik und Haptik erzielt werden, auch Fotobetone sind möglich. Zudem sind durch die Leichtigkeit des Fassadenelements sehr viel größere Plattendimensionen realisierbar. Durch ihre Schlankheit und das geringe Gewicht sind die Elemente besonders für städtebauliche Nachverdichtungen geeignet.

Technische Aspekte

Der Prototyp der vakutex-Fassade wurde als nichttragende Vorhangfassade mit einer minimierten Dicke von 11 cm realisiert. Die Textilbetonplatten mit textilen Gelegen aus alkaliresistentem Glas (AR-Glas) können nicht korrodieren, wie es bei Betonstahl mit zu geringer Betondeckung der Fall ist. Somit werden Plattendicken von lediglich 1,5 cm (außen) und 3 cm (innen) nötig. Diese Materialeinsparung vereinfacht Transport und Montage erheblich [1, 2].

Für die Unterkonstruktion wurde glasfaserverstärkter Kunststoff eingesetzt, um die bei den derzeit gängigen Aluminium- oder Stahlprofilen entstehenden Wärmebrücken zu reduzieren. Für den Rahmen sowie das innere Aussteifprofil wurden GFK-I-Profile gewählt. Hierbei ergab sich allerdings ein Problem aus Sicht des Brandschutzes, da glasfaserverstärkter Kunststoff nur der Klasse B2 (brennbar) zugeordnet werden kann. Bei der brandschutztechnischen Prüfung und Eingruppierung als Gesamtbauteil konnte das vakutex-Fassadenelement jedoch die Baustoffklasse A2 (nicht brennbar) erreichen.

Um einen passivhaustauglichen Wärmedurchgangskoeffizienten (U-Wert) von 0,15 W/(m²K) zu erreichen, müssen konventionelle Dämmschichtdicken von ca. 25 cm realisiert werden. Bei der Verwendung von Vakuumisolationspaneelen verringert sich diese Dicke dagegen auf 5 cm (ohne Wärmebrücken). Aufgrund der starken Anfälligkeit der Vakuumisolationspaneele gegenüber kleinsten Beschädigungen wurden Befestigungspunkte am Rand der Elementkonstruktion angeordnet. So bleibt der innere Bereich frei von Durchstoßpunkten, sodass die Paneele frei verlegt werden können. Zudem ist es möglich, die zweilagig eingebauten Paneele wärmebrückenoptimiert versetzt zu verlegen. Die vollständige Herstellung im Werk sichert die Schadensfreiheit der Vakuumdämmung.

Zur Aufnahme von Fertigungstoleranzen, Längenänderungen und Verformungen der Fassadenelemente wurde ein angepasstes Koppelungssystem entwickelt sowie eine dreidimensional justierbare Elementaufhängung vorgesehen.

Die dem Leichtbau anhaftende Problematik der geringen Schalldämmung wurde durch zusätzliche absorbierende Schichten und entkoppelte Befestigungsmittel gelöst. Orientierende Schallschutzmessungen ergaben bewertete Schalldämm-Maße Rw,P von 47 dB für die Variante „geklebte Außenplatte“ und 56 dB für die Variante „entkoppelte Außenplatte“. Somit genügen sie selbst den Schallschutzanforderungen hoher Außenlärmpegelbereiche.

Ökologische Aspekte

In den gesetzlichen Anforderungen wurde neben der Nutzenergie (Heizung, Warmwasser, Beleuchtung etc.) die sogenannte Graue Energie (durch Rohstoffgewinnung, Herstellung, Transport und Montage gebundene Energie im Bauteil) bisher nur unzureichend betrachtet.

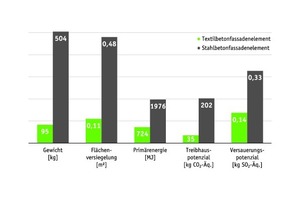

Die neuartige Materialkombination von vakutex führt zu einer Reduktion der Rohstoffentnahme um den Faktor 5 gegenüber vergleichbaren Stahlbetonfassaden [3]. Dadurch können die Treibhausemissionen auf ein Sechstel gesenkt werden, das Versauerungspotential halbiert sich. Die Primärenergie, die zur Herstellung, Instandsetzung und Entsorgung der vakutex-Elemente benötigt wird, beträgt nur ein Drittel gegenüber der des Stahlbetonelements. Einsparungen werden damit im Wesentlichen durch eine verringerte Rohstoffentnahme sowie recycelbare Baumaterialien erreicht.

Eine vergleichende Analyse zur Grauen Energie und zur Nutzenergie der Fassadenelemente ergab eine ökologisch sinnvolle Dicke der Vakuumdämmung von 5,5 cm. Die Gesamtfassade erreicht damit, unter Einbeziehung der konstruktiven Wärmebrücken, einen U-Wert von 0,17 W/(m²K). Der leicht darunter liegende Passivhausstandard von 0,15 W/(m²K) wird folglich nicht erreicht. In Abhängigkeit von den Fensterflächen, der Ausrichtung, dem Heizkonzept etc. ist ein U-Wert von 0,15 W/(m²K) jedoch nicht immer erforderlich und ökologisch sinnvoll. Der aktuell geforderte U-Wert für Außenwände von 0,28 W/(m²K) nach EnEV 2009 sowie die Werte der zukünftigen EnEV können jedoch durch die vakutex-Fassade sicher eingehalten werden.

Ungünstig wirkt sich momentan noch die mit 30 Jahren recht kurz eingeschätzte Lebensdauer der Vakuumisolationspaneele auf die Ökologie der Bauteile aus. Konventionelle Dämmstoffe haben dagegen eine statistische Lebensdauer von 40 Jahren [1, 4].

Ökonomische Aspekte

Aus ökonomischer Sicht ist der Aufwand für die Herstellung der vakutex-Fertigteile wesentlich höher als bei Stahlbetonelementen. Dieser Kostennachteil resultiert aus dem momentan noch geringen Automatisierungsgrad der Herstellung und den hohen Materialkosten. In der Lebenszyklusbetrachtung stellen sich die schlanken Fertigteile jedoch durch Einsparungen bei Transport, Ein- und Rückbau sowie Wiederverwertung kostengünstiger dar. Darüber hinaus kann durch die minimierten Wanddicken bis zu 15 % mehr Nutzfläche bei gleicher Bruttogrundfläche generiert werden. Eine auf diesem Grundflächengewinn und den Mehrkosten der vakutex-Fassade basierende dynamische Investitionsbetrachtung ergab, dass die vakutex-Fassade ab einer Kaltmiete von 9 €/m² nach spätestens 13 Jahren einen Vorteil gegenüber der Vergleichskonstruktion erreicht, obwohl die Erstinvestition mit ca. 490 €/m² Fassadenfläche zunächst um 40 % höher ausfällt. Der Einsatz ist demnach hauptsächlich in verdichteten urbanen Bebauungsgebieten wirtschaftlich sinnvoll. Durch die vollständige Werksfertigung können eine hohe Verarbeitungsqualität garantiert und die Elemente zum idealen Zeitpunkt geliefert und verbaut werden. Das gewährleistet einen optimierten Bauablauf und verkürzt die Bauzeit.

Fazit

Resultat des zweijährigen Forschungsprojektes war die Erstellung eines vakutex -Prototypen mit den Abmaßen 1,50 m x 3,20 m. Trotz der minimierten Dicke von nur 11 cm kann vakutex alle Anforderungen an heutige und zukünftige Fassaden erfüllen und durch minimalen Rohstoffeinsatz einen wesentlichen Beitrag zum nachhaltigen Bauen leisten. Das Fassadenelement ist langlebig, pflegeleicht und gleichmäßig hochwertig, auch sind vielfältige Formate und Oberflächengestaltungen realisierbar.

Für ein breites Anwendungsfeld besteht Forschungsbedarf, insbesondere für eine robustere und kostengünstigere Vakuumdämmung und die thermische Optimierung der Elementfugen. Durch eine Teilautomatisierung in der Herstellung und die Erweiterung der Anwendung auch auf den Gebäudebestand lassen sich in Zukunft noch weitere ökologische und ökonomische Potentiale erschließen.

Nach gelungener Entwicklung und Erprobung im regionalen Klima soll im nächsten Schritt eine Übertragung auf andere Klimazonen erfolgen, um mit dieser Innovation auch weltweit potentielle Märkte zu erschließen.

S. Kirmse, A. Kahnt, S. Huth, M. Tietze, F. Hülsmeier Literatur[1] Kahnt, A., Hülsmeier, F. (2011). Umweltindikatoren von Fassadenbekleidungen. VDI-Nachrichten (1). Leipzig: Heinrich M. Jähnig Verlag[2] Curbach, M., Jesse, F. (2009). Eigenschaften und Anwendung von Textilbeton. Beton- und Stahlbetonbau 104 (1) S. 9-16. Berlin: Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH & Co. KG

[3] Hülsmeier, F., Kahnt, A. (2010). Vakuumgedämmte Fassadenelemente aus Textilbeton – vakutex.Bausubstanz (4). Stuttgart: Fraunhofer IRB-Verlag

[4] Bundesministerium für Verkehr, Bau und Stadtentwicklung. (2001). Leitfaden für nachhaltiges Bauen. Berlin: BMVBS